問1:伝統的原価計算による製造原価の計算

以下の資料に基づき、伝統的原価計算の方法により、製品Aの1個あたりの製造原価を計算しなさい。

〔資料〕

- 各製品の生産量と製造直接費:

- 製品A: 生産量 200個, 直接材料費 150,000円, 直接労務費 30,000円

- 製品B: 生産量 300個, 直接材料費 200,000円, 直接労務費 50,000円

- 製造間接費発生額: 840,000円

- 製造間接費は各製品の直接作業時間を基準に配賦する。

- 製品A: 直接作業時間 40時間

- 製品B: 直接作業時間 60時間

問2:活動基準原価計算による製造間接費の配賦額計算(機械作業コスト)

以下の資料に基づき、活動基準原価計算の方法により、製品Cと製品Dへの機械作業コストの配賦額をそれぞれ計算しなさい。

〔資料〕

- 製造間接費発生額: 720,000円

- 資源ドライバーに基づき、関連する各活動に集計された金額(活動原価)は次の通りである。

- 機械作業コスト: 450,000円

- 段取作業コスト: 120,000円

- 品質管理コスト: 150,000円

- 活動ドライバー

- 機械作業コスト: 機械作業時間

- 段取作業コスト: 段取回数

- 品質管理コスト: 検査回数

- 各製品の活動ドライバー数値:

- 製品C: 機械作業時間 200時間, 段取回数 15回, 検査回数 8回

- 製品D: 機械作業時間 700時間, 段取回数 5回, 検査回数 12回

問3:活動基準原価計算による製造間接費の配賦額計算(段取作業コストと品質管理コスト)

問2の資料に基づき、活動基準原価計算の方法により、製品Cと製品Dへの段取作業コストと品質管理コストの配賦額をそれぞれ計算しなさい。

問4:活動基準原価計算による単位原価の計算

問2および問3の配賦額に加え、以下の直接費の資料を用いて、製品Cの1個あたりの製造原価(単位原価)を計算しなさい。

〔資料〕

- 各製品の生産量と製造直接費:

- 製品C: 生産量 100個, 直接材料費 60,000円, 直接労務費 25,000円

- 製品D: 生産量 200個, 直接材料費 120,000円, 直接労務費 40,000円

問5:伝統的原価計算と活動基準原価計算の比較に関する選択問題

伝統的原価計算と比較した場合の活動基準原価計算(ABC)の特徴として、最も適切でないものを一つ選びなさい。

ア.ABCは、多品種少量生産を行う企業において、製品間の原価の歪みを解消するのに役立つ。

イ.ABCは、製造間接費を活動ごとに集計し、各活動に適切な活動ドライバーを設定することで、原価計算の正確性を高める。

ウ.20世紀初頭に比べて直接労務費の割合が減少した現代の企業環境では、伝統的原価計算による製造間接費の配賦の説得力は高まっている。

エ.ABCでは、製造間接費の集計に資源ドライバーを、製品への配賦に活動ドライバーを使用する。

問1:伝統的原価計算による製造原価の計算

製品Aの1個あたりの製造原価:2,580円

問2:活動基準原価計算による製造間接費の配賦額計算(機械作業コスト)

製品Cへの機械作業コスト配賦額:100,000円 製品Dへの機械作業コスト配賦額:350,000円

問3:活動基準原価計算による製造間接費の配賦額計算(段取作業コストと品質管理コスト)

製品Cへの段取作業コスト配賦額:90,000円 製品Dへの段取作業コスト配賦額:30,000円

製品Cへの品質管理コスト配賦額:60,000円 製品Dへの品質管理コスト配賦額:90,000円

問4:活動基準原価計算による単位原価の計算

製品Cの1個あたりの製造原価:3,350円

問5:伝統的原価計算と活動基準原価計算の比較に関する選択問題

ウ.20世紀初頭に比べて直接労務費の割合が減少した現代の企業環境では、伝統的原価計算による製造間接費の配賦の説得力は高まっている。

活動基準原価計算(ABC)

本章では、戦略的原価計算の一種である活動基準原価計算(ABC)について詳しく学習します。ABCは、企業の経営環境が大きく変化する中で、より正確な原価情報を得るために開発された新しい原価計算手法です。

活動基準原価計算とは

活動基準原価計算(Activity-Based Costing, ABC)とは、各製品の収益性をより正確に明らかにするための、製造間接費の配賦に関する新しい方法です。従来の伝統的原価計算では、製造間接費を工場全体で一つの配賦率を用いる総括配賦率や、部門別に集計して配賦する部門別配賦率に基づいて配賦していました。しかし、このような伝統的な方法には限界があり、特に現代の企業環境では製品原価の正確性に課題が生じています。

活動基準原価計算の背景

20世紀中頃からの企業を取り巻く環境は大きく変化しました。主な変化としては、以下のような点が挙げられます:

- 生活水準の向上、人件費の高騰

- 消費者の価値観、ニーズの多様化

- 製品のライフサイクルの短縮化

- 生産技術、情報処理技術の進歩

- バブルの崩壊

これらの変化は、製造業を営む企業に**「少品種大量生産から多品種少量生産への移行」**をもたらしました。

伝統的原価計算では、製造間接費の配賦基準として直接労務費や直接作業時間が代表的でした。これは、20世紀初頭のアメリカの製造企業において、製造原価の約50%を直接労務費が占めていたことと整合していました。しかし、その後の企業環境の変化に伴い、直接労務費が製造原価に占める割合は10%以下にまで減少する企業が増加しました。

直接労務費の割合が減少したことは、製造間接費の割合が増加したことを意味します。特に注目されたのは、**生産支援活動費(support activity costs)**と呼ばれるコストの増加です。これは、多品種少量生産への移行に伴って多額に発生するようになった「段取費用」「検査費用」「設計変更費用」などを指します。

このような状況で、もし製造間接費を直接労務費や直接作業時間を基準に配賦すると、製造間接費と直接労務費の関係が希薄であるため、説得力に欠ける配賦となってしまいます。結果として、製品相互間で「原価の内部補助」(本来製品Aが負担すべきコストを製品Bが負担すること)が行われ、「原価の歪み」が生じてしまい、各製品の収益性を測るための正確な原価を計算することができなくなります。

そこで、製造間接費を製品生産のための活動ごとに集計し、各活動から各製品へ配賦を行うことで、より正確な原価を求めようとするのが活動基準原価計算です。

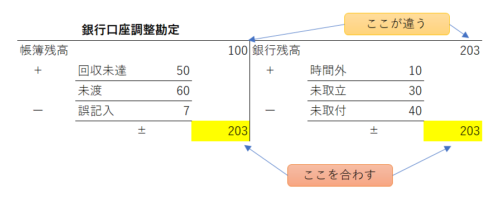

活動基準原価計算の配賦の流れ

活動基準原価計算による製造間接費の配賦は、主に次の2つのステップで行われます。

STEP1:製造間接費を経済的資源を消費する各活動に集計する手続き

製品生産のために行われる様々な活動は、人件費や減価償却費などの経済的資源を消費します。まず、発生した製造間接費を、それが消費された**「活動」ごとに集計します。この集計の際に用いられる基準を「資源ドライバー」**といいます。例えば、機械の減価償却費は「機械作業活動」に集計され、その際の資源ドライバーは機械の使用時間などが考えられます。

STEP2:活動によって生産された各製品に配賦する手続き

次に、STEP1で各活動に集計された製造間接費を、その活動から各製品へと配賦します。この配賦の際に用いられる基準を**「活動ドライバー」**といいます。活動ドライバーは、その活動と製品との間の因果関係を示す指標となります。例えば、「機械作業活動」に集計されたコストは「機械作業時間」を活動ドライバーとして各製品に配賦されます。また、「段取作業活動」に集計されたコストは「段取回数」を活動ドライバーとして各製品に配賦されます。

これらの流れを図で示すと、以下のようになります。

製造間接費

↓(資源ドライバー)

活動(コスト・プール)

↓(活動ドライバー)

製品

伝統的原価計算との比較

活動基準原価計算と伝統的原価計算の最も大きな違いは、製造間接費の配賦方法にあります。伝統的原価計算が一つの配賦基準(例:直接作業時間)を用いてすべての製造間接費を配賦するのに対し、活動基準原価計算は製造間接費を複数の活動に細分化し、それぞれの活動に対応する異なる活動ドライバーを用いて配賦を行います。

この違いにより、特に多品種少量生産を行う企業では、製品ごとの原価計算の正確性が大きく向上し、原価の歪みや内部補助の問題を解消できると考えられています。正確な製品原価が把握できることで、企業はより適切な意思決定(製品の価格設定、製品ミックスの最適化、生産効率の改善など)を行うことが可能になります。

問題解説

問1:伝統的原価計算による製造原価の計算

本問は、伝統的原価計算における製造間接費の配賦と、それに基づいた単位原価の計算プロセスを問う問題です。伝統的原価計算では、すべての製造間接費を合算し、一つの基準(本問では直接作業時間)で配賦するというシンプルな方法がとられます。

考え方と解法手順:

- 全体の配賦率を計算します。 製造間接費総額を、全体の直接作業時間で割ることで、1時間あたりの配賦率を求めます。

- 各製品への製造間接費配賦額を計算します。 算出した配賦率に、製品ごとの直接作業時間を掛け合わせます。

- 各製品の総製造原価を計算します。 直接材料費、直接労務費、そして配賦された製造間接費を合計します。

- 1個あたりの製造原価(単位原価)を計算します。 総製造原価を製品の生産量で割ります。

\text{1. 配賦率} = \frac{\text{製造間接費発生額}}{\text{直接作業時間合計}} = \frac{840,000円}{40時間 + 60時間} = \frac{840,000円}{100時間} = 8,400円/\text{時間}

\) \(

\text{2. 製品Aへの配賦額} = 8,400円/\text{時間} \times 40時間 = 336,000円

\) \(

\text{3. 製品Aの総製造原価} = \text{直接材料費} + \text{直接労務費} + \text{製造間接費配賦額} \

= 150,000円 + 30,000円 + 336,000円 = 516,000円

\) \(

\text{4. 製品Aの1個あたりの製造原価} = \frac{\text{製品Aの総製造原価}}{\text{製品Aの生産量}} = \frac{516,000円}{200個} = 2,580円/\text{個}

\)

この問題を通じて、伝統的原価計算の基本的な流れを理解し、次の活動基準原価計算との違いを比較する準備となります。

問2:活動基準原価計算による製造間接費の配賦額計算(機械作業コスト)

本問は、活動基準原価計算(ABC)における製造間接費配賦の最初のステップ、すなわち「活動」へのコスト集計(これは与えられています)から、その「活動」から「製品」へのコスト配賦(活動ドライバーの利用)を問うものです。ここでは機械作業コストに焦点を当てます。

考え方と解法手順:

- 各活動の配賦率を計算します。 各活動に集計された活動原価を、その活動に対応する活動ドライバーの合計で割ります。本問では機械作業コストなので、機械作業時間の合計で割ります。

- 各製品への配賦額を計算します。 算出した活動ごとの配賦率に、各製品の活動ドライバーの数値を掛け合わせます。

\text{1. 機械作業コストの配賦率} = \frac{\text{機械作業コスト}}{\text{機械作業時間合計}} = \frac{450,000円}{200時間 + 700時間} = \frac{450,000円}{900時間} = 500円/\text{時間}

\) \(

\text{2. 製品Cへの機械作業コスト配賦額} = 500円/\text{時間} \times 200時間 = 100,000円

\) \(

\text{3. 製品Dへの機械作業コスト配賦額} = 500円/\text{時間} \times 700時間 = 350,000円

\)

ABCでは、このように製造間接費を細分化された活動ごとに管理し、それぞれの活動特性に応じたドライバーを用いることで、より製品ごとの真のコストを反映させることが可能になります。

問3:活動基準原価計算による製造間接費の配賦額計算(段取作業コストと品質管理コスト)

問2と同様に、本問では活動基準原価計算における残りの活動、すなわち段取作業コストと品質管理コストの製品への配賦額を計算します。多品種少量生産では、このような生産支援活動にかかるコストが増加するため、これらを適切に配賦することが重要です。

考え方と解法手順: 問2と同様に、各活動(段取作業コスト、品質管理コスト)について、それぞれの活動ドライバー(段取回数、検査回数)に基づき、配賦率を計算し、製品への配賦額を求めます。

段取作業コストの計算:

\(\text{1. 段取作業コストの配賦率} = \frac{\text{段取作業コスト}}{\text{段取回数合計}} = \frac{120,000円}{15回 + 5回} = \frac{120,000円}{20回} = 6,000円/\text{回}

\) \(

\text{2. 製品Cへの段取作業コスト配賦額} = 6,000円/\text{回} \times 15回 = 90,000円

\) \(

\text{3. 製品Dへの段取作業コスト配賦額} = 6,000円/\text{回} \times 5回 = 30,000円

\)

品質管理コストの計算:

\(\text{1. 品質管理コストの配賦率} = \frac{\text{品質管理コスト}}{\text{検査回数合計}} = \frac{150,000円}{8回 + 12回} = \frac{150,000円}{20回} = 7,500円/\text{回}

\) \(

\text{2. 製品Cへの品質管理コスト配賦額} = 7,500円/\text{回} \times 8回 = 60,000円

\) \(

\text{3. 製品Dへの品質管理コスト配賦額} = 7,500円/\text{回} \times 12回 = 90,000円

\)

これらの計算により、製品CとDが、それぞれの活動にどれだけコストを発生させているか、より具体的な数字で把握できるようになります。伝統的原価計算では、段取回数や検査回数といった製品の特性を反映したコスト配賦は困難でした。

問4:活動基準原価計算による単位原価の計算

本問は、問2と問3で計算した活動基準原価計算(ABC)に基づく製造間接費の配賦額と、与えられた直接費の情報を使って、最終的な製品Cの1個あたりの製造原価(単位原価)を求めるものです。ABCの最終目的は、このように製品ごとの正確な原価を把握することにあります。

考え方と解法手順:

- 製品Cの製造間接費合計を計算します。 問2で計算した製品Cの機械作業コスト配賦額、問3で計算した製品Cの段取作業コスト配賦額、および製品Cの品質管理コスト配賦額を合計します。

- 製品Cの総製造原価を計算します。 直接材料費、直接労務費、そして上記で合計した製造間接費を合算します。

- 製品Cの1個あたりの製造原価(単位原価)を計算します。 総製造原価を製品Cの生産量で割ります。

製品Cの製造間接費合計:

- 機械作業コスト配賦額 (問2より): 100,000円

- 段取作業コスト配賦額 (問3より): 90,000円

- 品質管理コスト配賦額 (問3より): 60,000円

\text{1. 製品Cの製造間接費合計} = 100,000円 + 90,000円 + 60,000円 = 250,000円

\) \(

\text{2. 製品Cの総製造原価} = \text{直接材料費} + \text{直接労務費} + \text{製造間接費合計} \

= 60,000円 + 25,000円 + 250,000円 = 335,000円

\) \(

\text{3. 製品Cの1個あたりの製造原価} = \frac{\text{製品Cの総製造原価}}{\text{製品Cの生産量}} = \frac{335,000円}{100個} = 3,350円/\text{個}

\)

この計算結果は、問1のような伝統的原価計算で求めた原価とは異なる値となることが多いです。これは、製品が実際に消費した活動に起因するコストが、ABCによってより精緻に反映されているためです。これにより、製品の収益性評価や意思決定の精度が向上します。

問5:伝統的原価計算と活動基準原価計算の比較に関する選択問題

本問は、活動基準原価計算(ABC)の理論的な理解、特に伝統的原価計算との比較におけるABCの特徴を問う選択問題です。ABCがどのような背景で登場し、どのような利点を持つのかを正確に把握しているかが問われます。

選択肢の検討:

- ア.ABCは、多品種少量生産を行う企業において、製品間の原価の歪みを解消するのに役立つ。

- これは正しいです。多品種少量生産では、製品の種類や生産ロットの多様性により、段取費用や検査費用などの生産支援活動費が増加します。伝統的原価計算ではこれらのコストを適切に配賦できず原価の歪みが生じるため、ABCはその解消に有効です。

- イ.ABCは、製造間接費を活動ごとに集計し、各活動に適切な活動ドライバーを設定することで、原価計算の正確性を高める。

- これも正しいです。ABCの中核的な考え方であり、製造間接費を活動ごとに細分化し、その活動との因果関係が強い活動ドライバーを用いることで、より正確な原価情報を得ることができます。

- ウ.20世紀初頭に比べて直接労務費の割合が減少した現代の企業環境では、伝統的原価計算による製造間接費の配賦の説得力は高まっている。

- これは適切ではありません(誤り)。20世紀初頭は直接労務費が製造原価の大部分を占めていましたが、現代ではその割合が減少し、製造間接費の割合が増加しています。この状況下で、製造間接費と直接労務費の関係が希薄であるにも関わらず、直接労務費を配賦基準として使い続けることは、配賦の説得力を低下させる要因となります。

- エ.ABCでは、製造間接費の集計に資源ドライバーを、製品への配賦に活動ドライバーを使用する。

- これは正しいです。ABCの配賦の2段階プロセスにおける、それぞれのドライバーの役割を正確に述べています。

したがって、最も適切でないものは「ウ」となります。この問題を通じて、ABCが現代の企業環境においてなぜ重要であるか、そしてその基本的な仕組みを改めて確認することができました。

まとめ

- ポイント1:ABCの目的は正確な製品原価の把握 ABCは、各製品の収益性をより明確にするために、製造間接費を正確に製品に配賦することを目的とした新しい原価計算方法です。特に多品種少量生産の環境下でその重要性が増しています。

- ポイント2:製造間接費の増加がABC登場の背景 企業の生産環境の変化(多品種少量生産への移行)に伴い、直接労務費の割合が減少し、代わりに「生産支援活動費」などの製造間接費の割合が増加しました。これがABCが登場した大きな背景です。

- ポイント3:伝統的原価計算では「原価の歪み」が生じる可能性 製造間接費の割合が高い現代において、伝統的原価計算のように直接労務費などを配賦基準とすると、製造間接費と配賦基準との関連性が希薄になり、「原価の内部補助」(特定の製品が本来よりも多く/少なく原価を負担する)が生じ、製品原価が歪む可能性が高まります。

- ポイント4:ABCの配賦は2段階 ABCによる製造間接費の配賦は、以下の2つのステップで行われます。

- 製造間接費を資源ドライバーを基準に各「活動」に集計する。

- 集計された各「活動原価」を活動ドライバーを基準に各「製品」に配賦する。

- ポイント5:ドライバーの選択が重要 資源ドライバーと活動ドライバーは、コストと活動、活動と製品の間の因果関係を最もよく表すものを選ぶ必要があります。適切なドライバーの選択が、ABCによる正確な原価計算の鍵となります。